前回に引き続き、光造形における各条件でどのような強度に影響が及ぼすか検証したいと思います。

前回では強度試験内容について解説致しました。今回は各条件での試験片の製作、試験検証に紹介していきます。比較検証としては、「スライス条件」、「造形方向」、「2次硬化の有無」で各々検証していきたいと思います。

※本ページは前回記事の続編となっておりますので、まだ見られていない場合は一度前回記事を御参照頂ければ幸いです)

参考記事

ご参考になれば、幸いです(^^♪

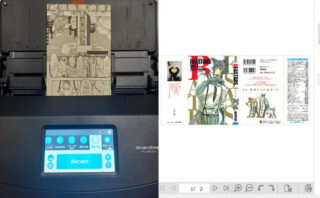

試験片の製作

試験片の設計

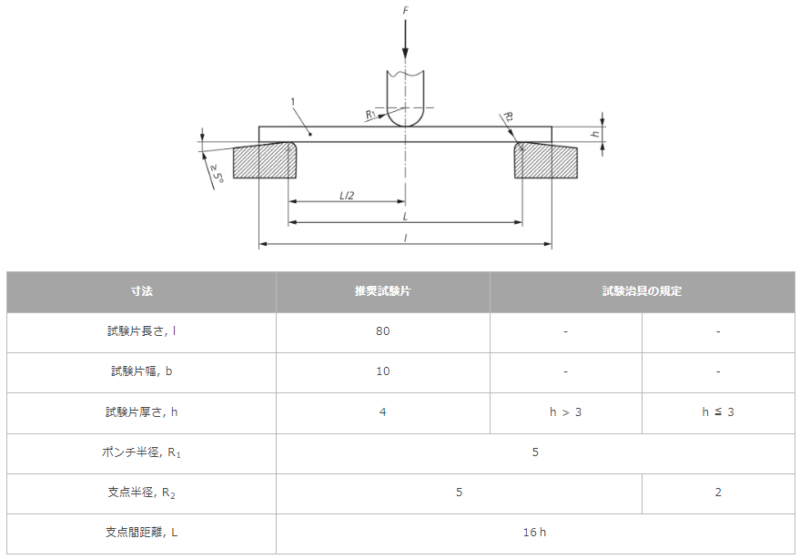

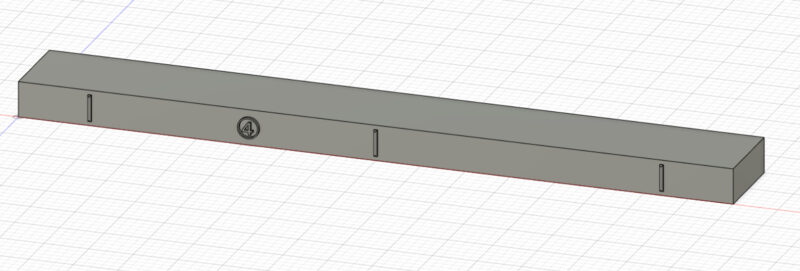

試験片は前回と同様に「JIS K 7171 プラスチック−曲げ特性の求め方」に準拠した試験片サイズ:「長さ:80mm」、「幅:10mm」、「厚み:4mm」の短冊状の試験片を設計していきます。

上記の寸法にて前回同様3D CADにて設計します。

目印として、支持台と圧子が当てる位置が分かるよう小さなリブを付けておきます。また造形条件が分かるよう番号も設置しておきます。

造形条件について

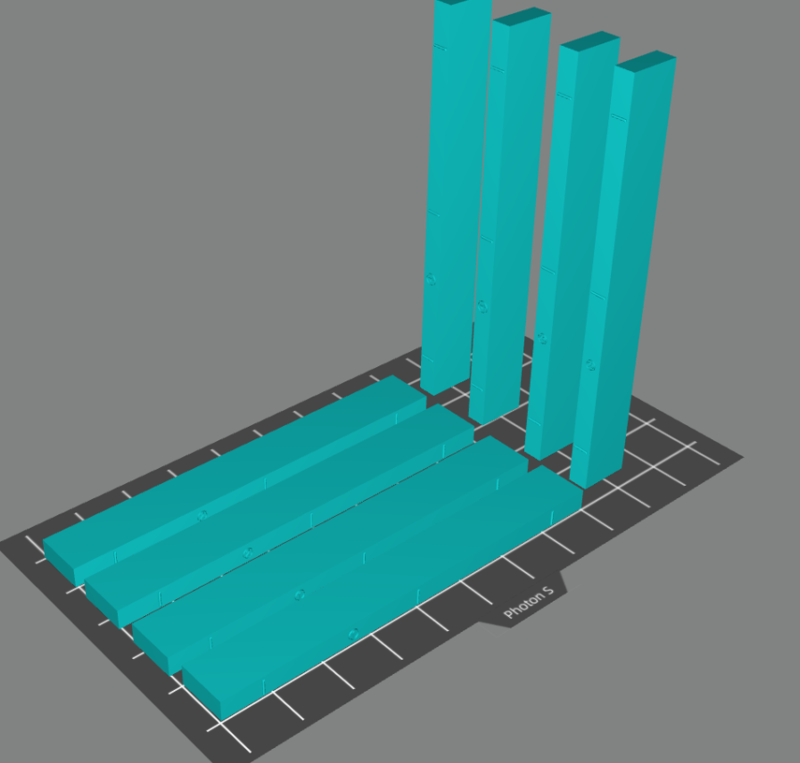

今回強度比較検証の条件として、「造形方向」、「スライス条件」、「2次硬化の有無」 の条件で造形品の強度が違いが出てくるか検証していきます。各々の条件内容について説明していきます。サンプルは各条件で2個ずつ製作していきます。

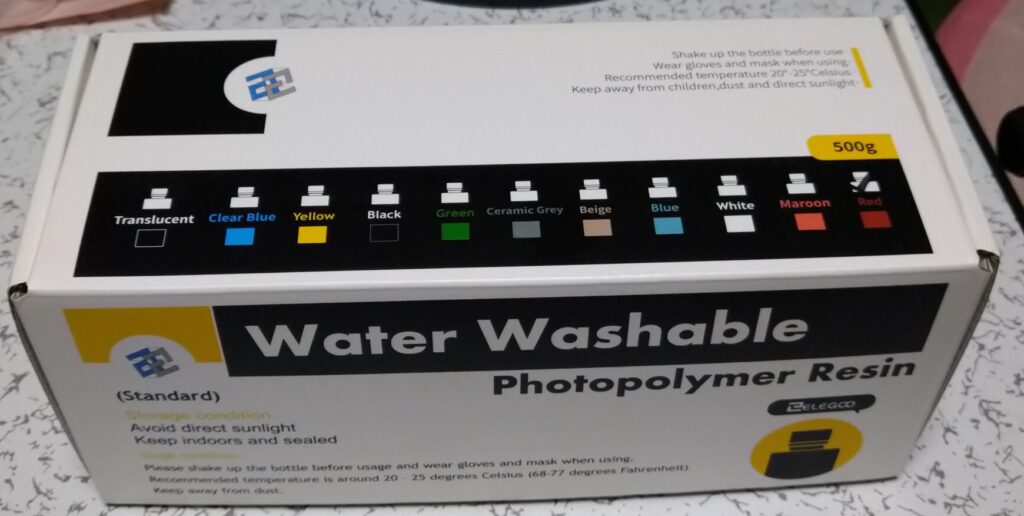

造形のレジンはいつも通り、処理が簡単な水洗いレジンの「ELEGOO Water Washable Photopolymer Resin」を使用します。

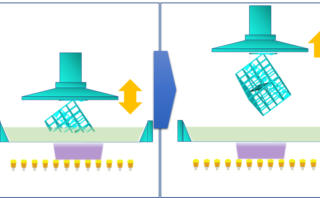

造形方向

造形方向の条件については、下図のような「横方向」と「縦方向」との条件で検証したいと思います。

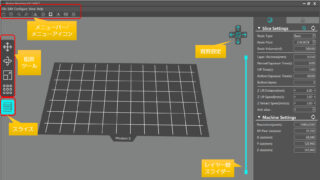

スライス条件

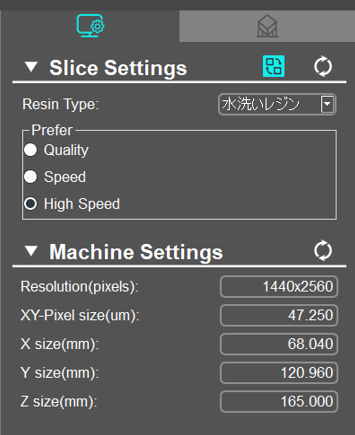

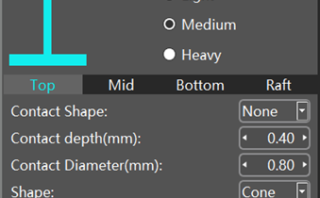

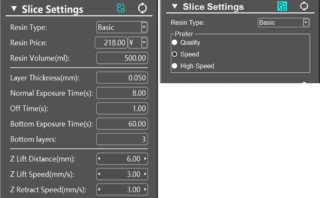

スライス層の条件については、「photon workshop」の「Slice Settings」-「Prefer」の「High speed」と「Quality」との条件で見ていきたいと思います。

※photon workshopの「Slice Settings」の内容については、以下の記事を御参照頂ければ幸いです。

参考記事

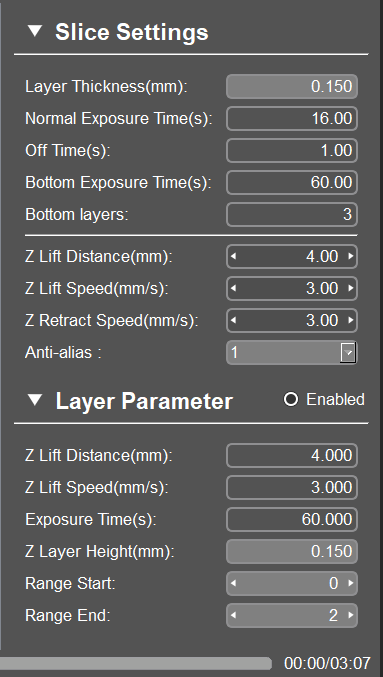

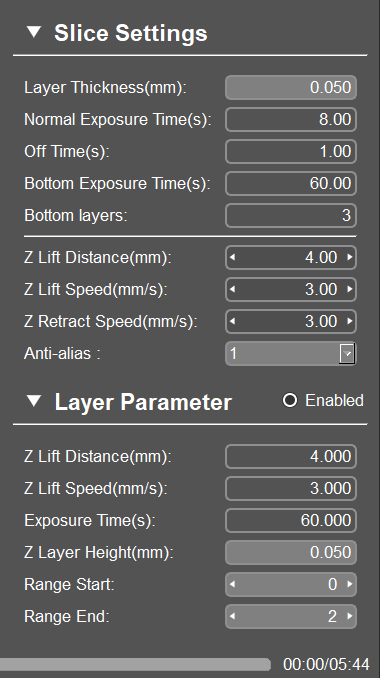

各スライス設定の条件内容は以下のようになります。

●High speed

●Quality

2次硬化

2次硬化は下記の内容で、2次硬化の有無での条件で検証したいと思います。

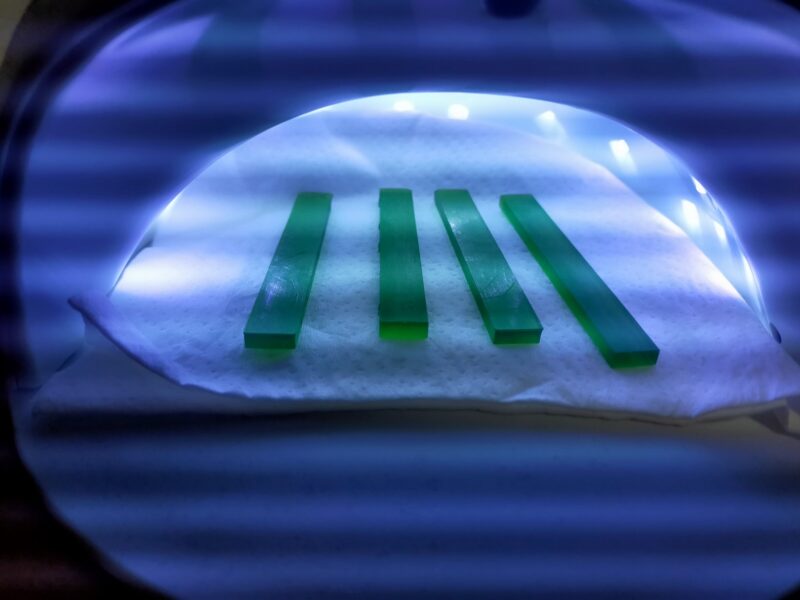

2次硬化は下図のUVライト機にて、片面 120秒ずつUVを当てて硬化させます。

もう一方の条件はUV硬化は無しとします。

上記の各条件にて各々試験片を製作していきます。

試験検証

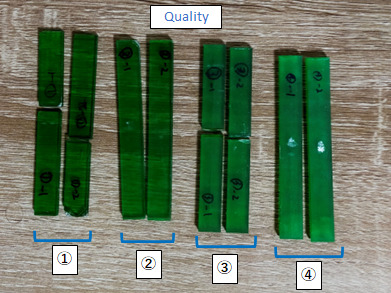

試験サンプル

今回強度比較検証の条件として、「造形方向」、「スライス条件」、「2次硬化の有無」 の条件で下記のようなサンプル№を割り振ってサンプルを作成致しました。サンプルは各条件で2個ずつ製作していきます。

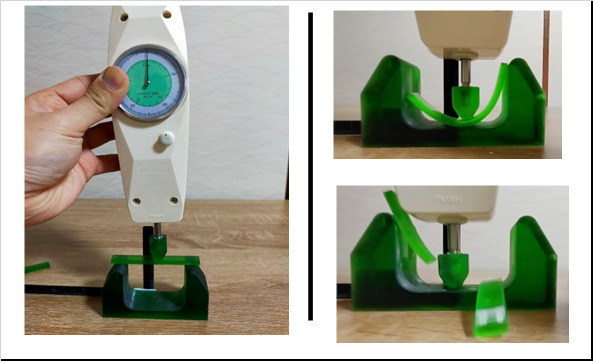

試験方法

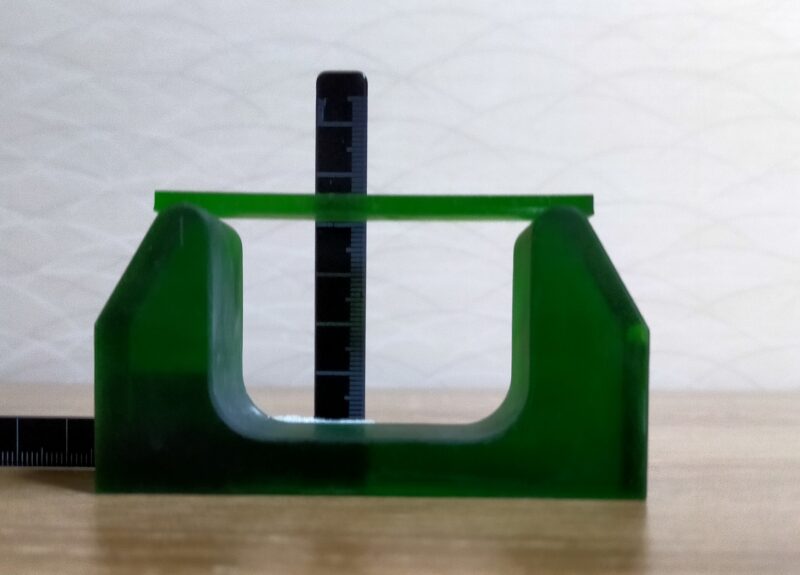

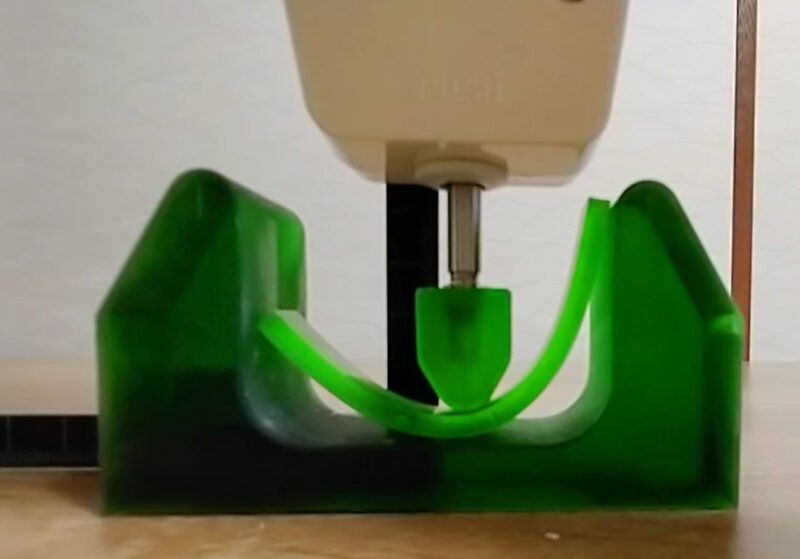

各条件サンプルより、前回製作した試験治具、プッシュプルゲージを用いて曲げ試験を行っていきます。試験片を支持台治具に設置し、プッシュプルゲージを試験片に押し付けながら試験片が割れる、もしくは底まで抜けるまで押していき、最大値を「最大荷重(kg)」として記録します。また支持台治具に定規を貼り付けて試験片が割れる直前までの撓み量を「変形量(mm)」として記録します。

試験結果

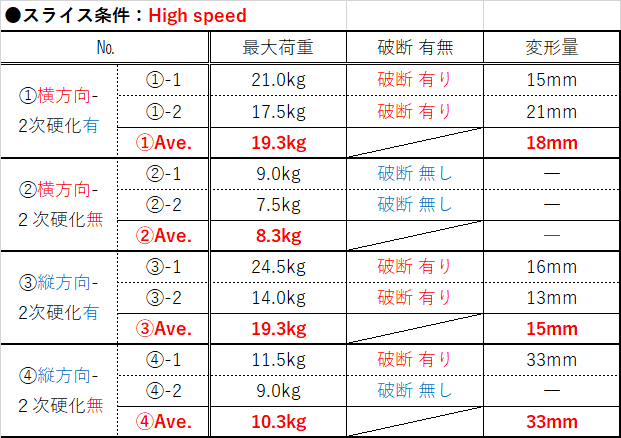

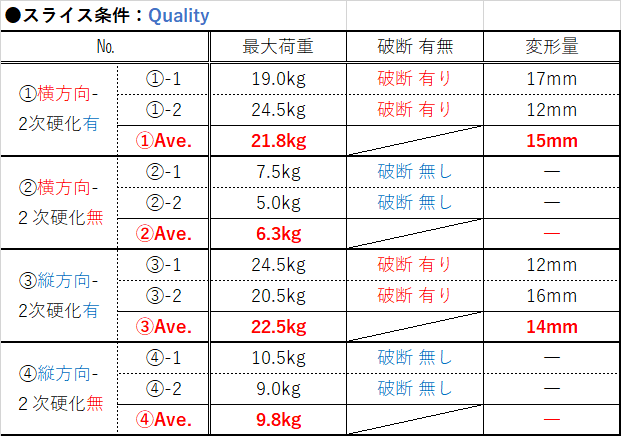

上記内容にて試験を行った結果を以下にまとめました。

試験後の試験片の状態は下図となります。

上記の結果から、

・造形方向(横方向/縦方向)で強度の違いはあまり見られませんでした。 ・スライス条件(High speed/Quality)でも強度の違いはあまり見られませんでした。 ・2次硬化の有無では、2次硬化により強度が上がるが破断が起こりやすくなる結果となりました。

上記の事となりました。

造形品の強度面で見た際には、2次硬化による影響が一番大きいようですね(^^♪

但し、結構アバウトな試験内容となってしまった為、造形条件での違いをイメージとして御参考程度にして頂ければ幸いです。

今回は光造形の条件での強度検証をするべく強度試験編として、試験片の製作、試験検証を行っていきました。

各条件で強度の比較検証を行いましたが、2次硬化による影響が最も大きい事が分かりました。曲げ強度は増加するが、脆性が上がるといった感じですね。その他のスライス条件や造形方向でも精密な試験をすれば差異は見られると思います。今回はイメージとして御参考に頂ければと思います。

以上

ここまで読んで下さり、誠にありがとうございました。

Special Thanks to YOU!

コメント