前回に引き続き、光造形にて「樹脂ボルト/ナット」を設計・造形してみた事例を一つずつ作業内容毎に紹介していきたいと思います。

※本ページは前回記事の続編となっておりますので、まだ見られていない場合は一度前回記事を御参照頂ければ幸いです)

参考記事

ご参考になれば、幸いです(^^♪

造形準備

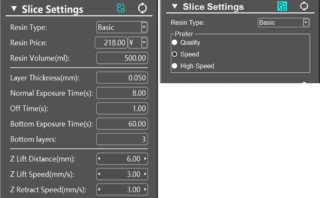

スライス設定

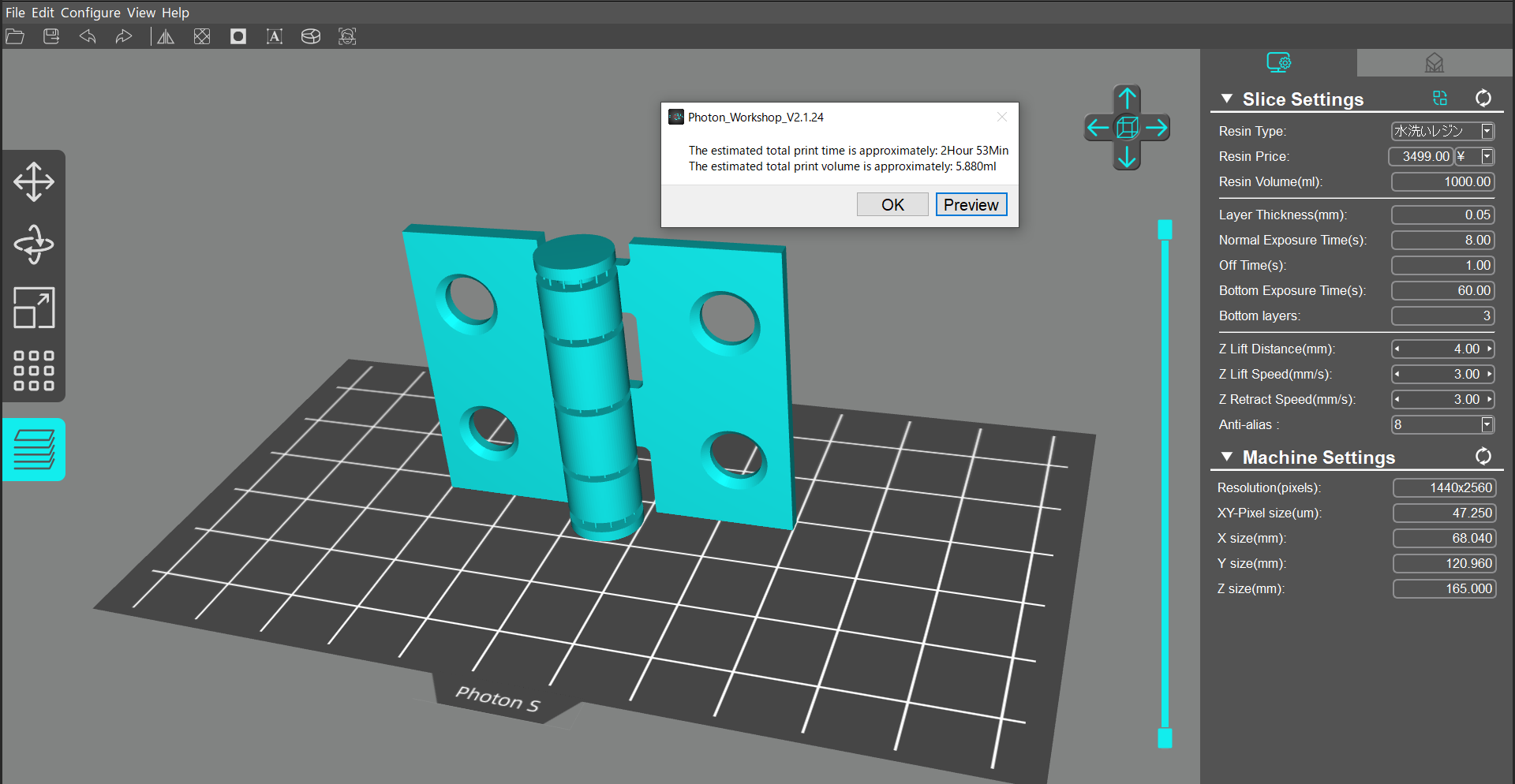

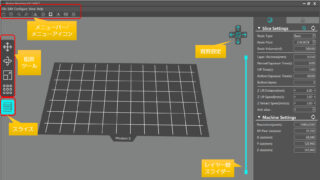

前回3D CAD(Fusion 360)より、設計・作成したSTLファイルの3Dデータから anycubic photon機専用のスライサーソフト「Photon Workshop」を使ってスライス設定していきたいと思います。

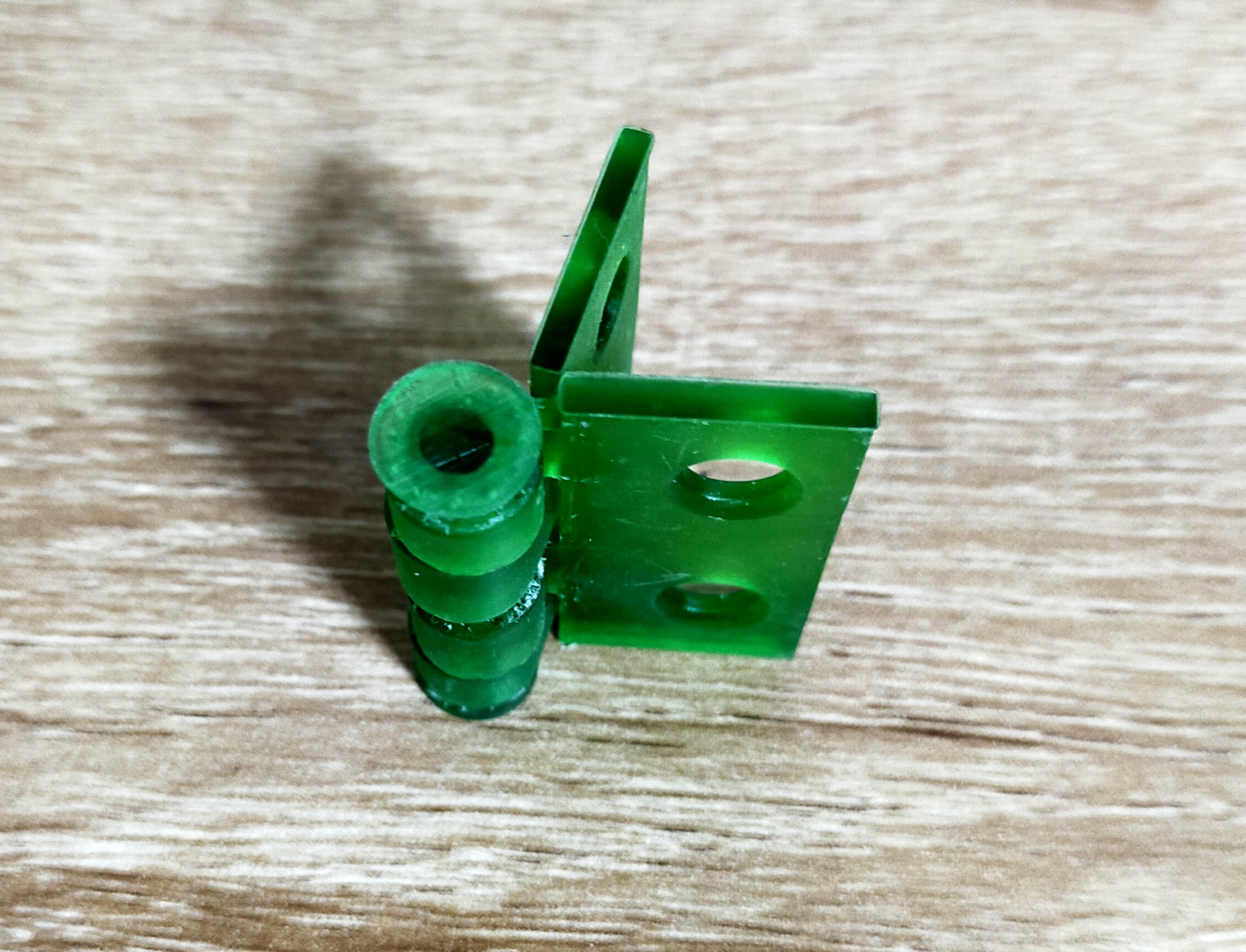

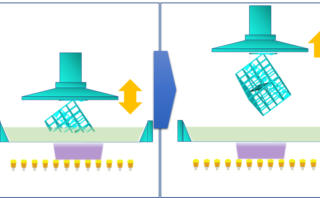

蝶番はヒンジ部分が肝となる為、しっかり形状が出来るよう立てて造形したいと思います。その際、ヒンジ部分に中空部分が出来ますが、サポート設定が不要となるよう既にサポートも設計しておりますので、このままでスライス変換を行います。

レジン

レジンはいつも通り、処理が簡単な水洗いレジンの「ELEGOO Water Washable Photopolymer Resin」を使用します。

※UVレジンは、アルコール洗浄のものが多いですが、アルコール溶剤は匂いやアレルギーに対しての懸念また廃液処理等が面倒ですので、やはり後処理が簡単な水洗いレジンがおススメです(^^♪

造形

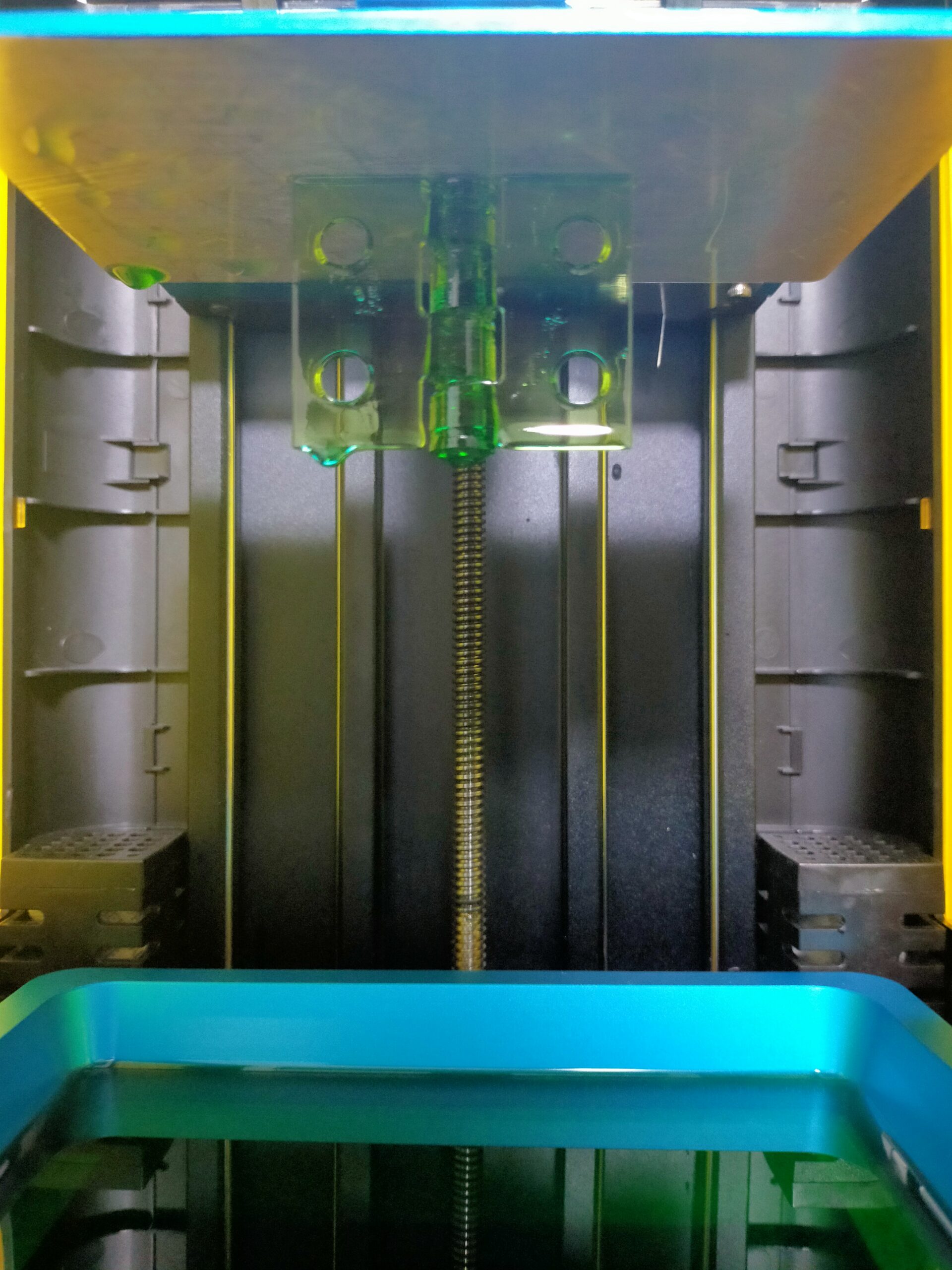

スライスしたデータとレジンにて造形を行っていきます。変換したデータをUSBに移して造形機へ挿して造形を進めていきます。

それでは造形を開始し、造形が終わるまで気長に待ちます(-_-)zzz。

…

↓結果は、、、、

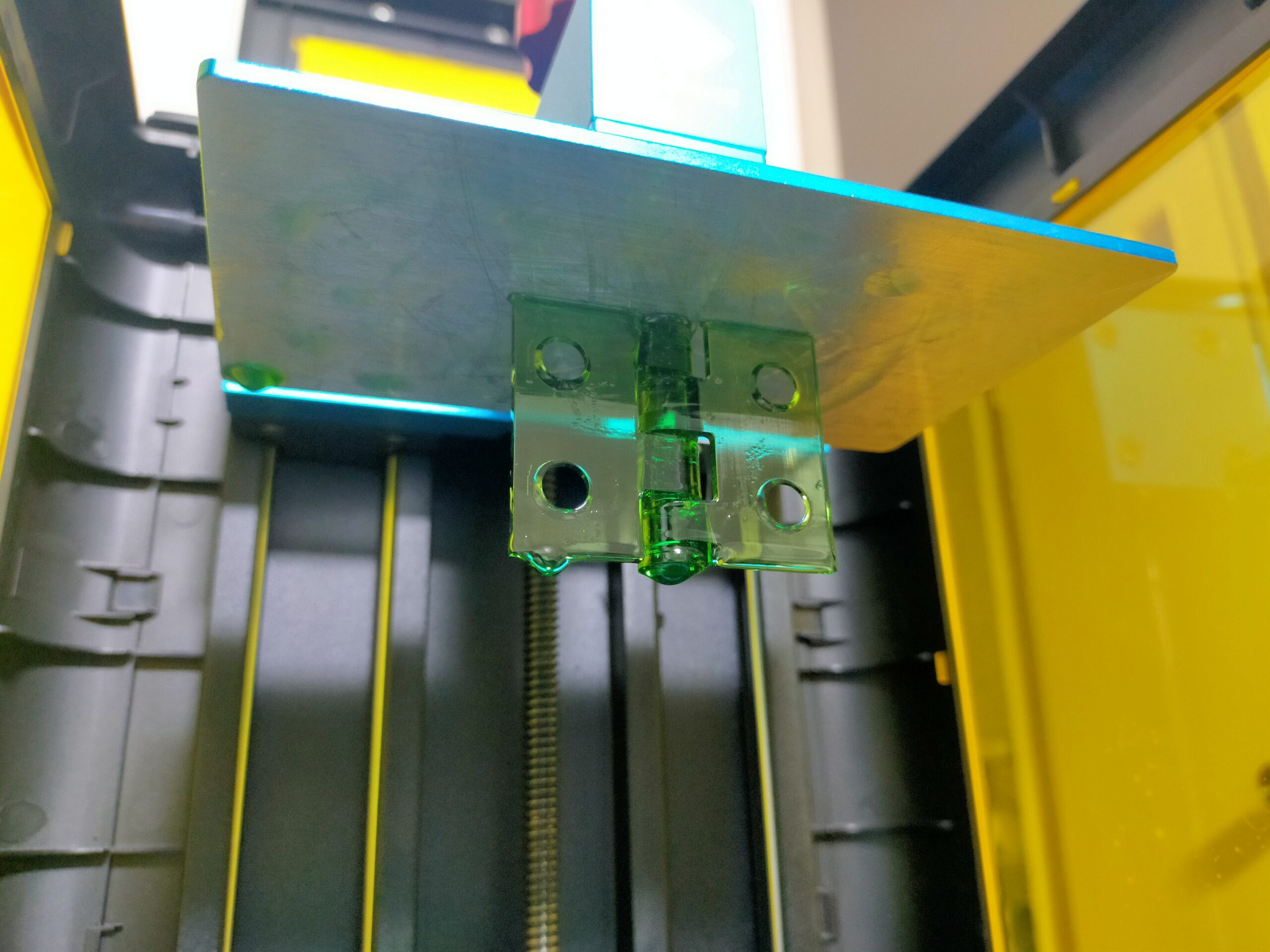

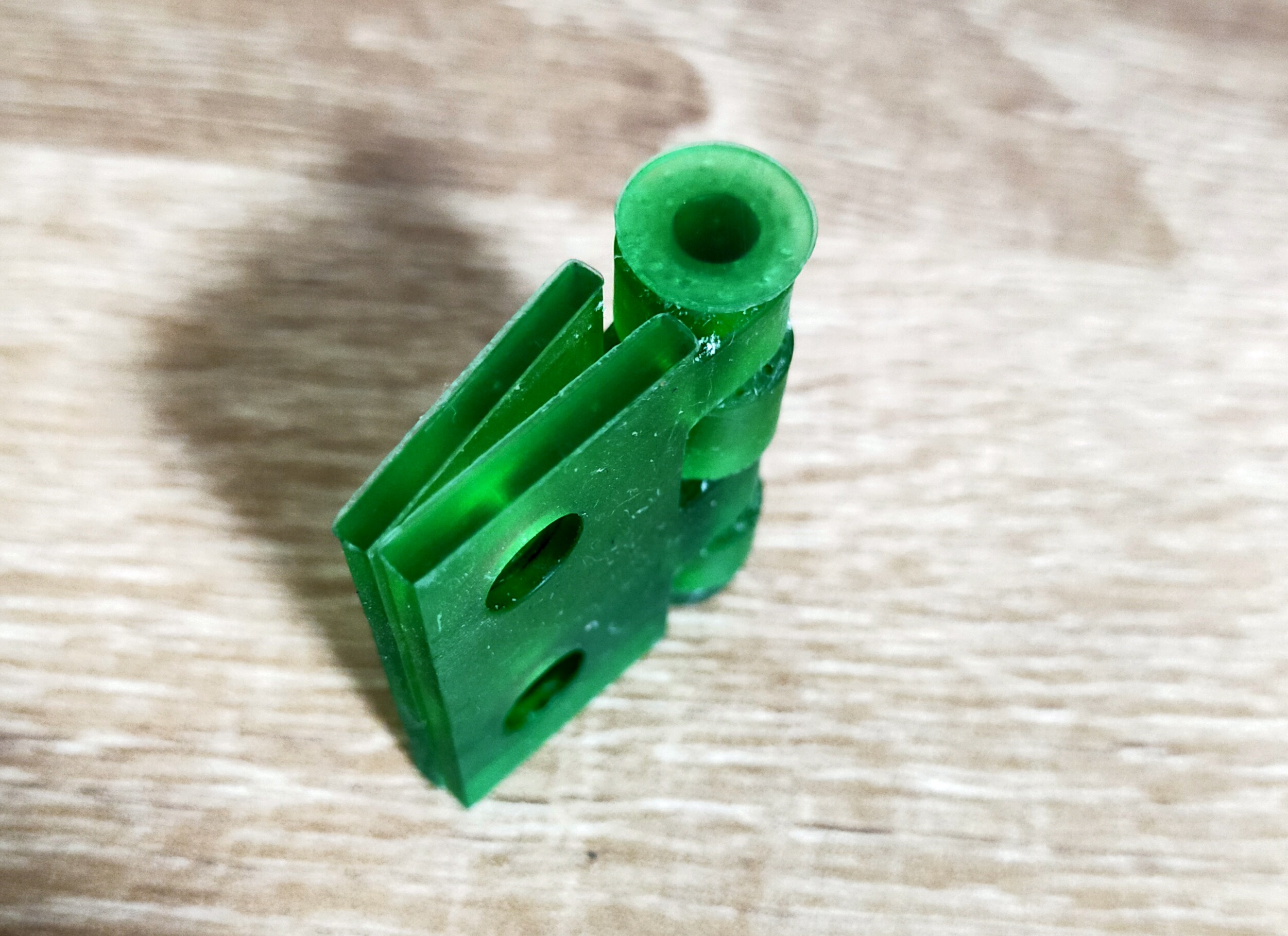

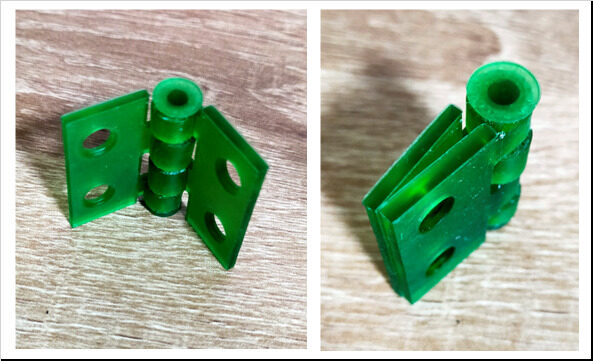

今回も出来ていました!いい感じです!(;’∀’)

この時プラットフォームに付いていない場合は、スライスデータにボトム層が無かったり、ステージの高さ0設定にクリアランスがある事で失敗したりしますので、再度見直してみましょう。

完成

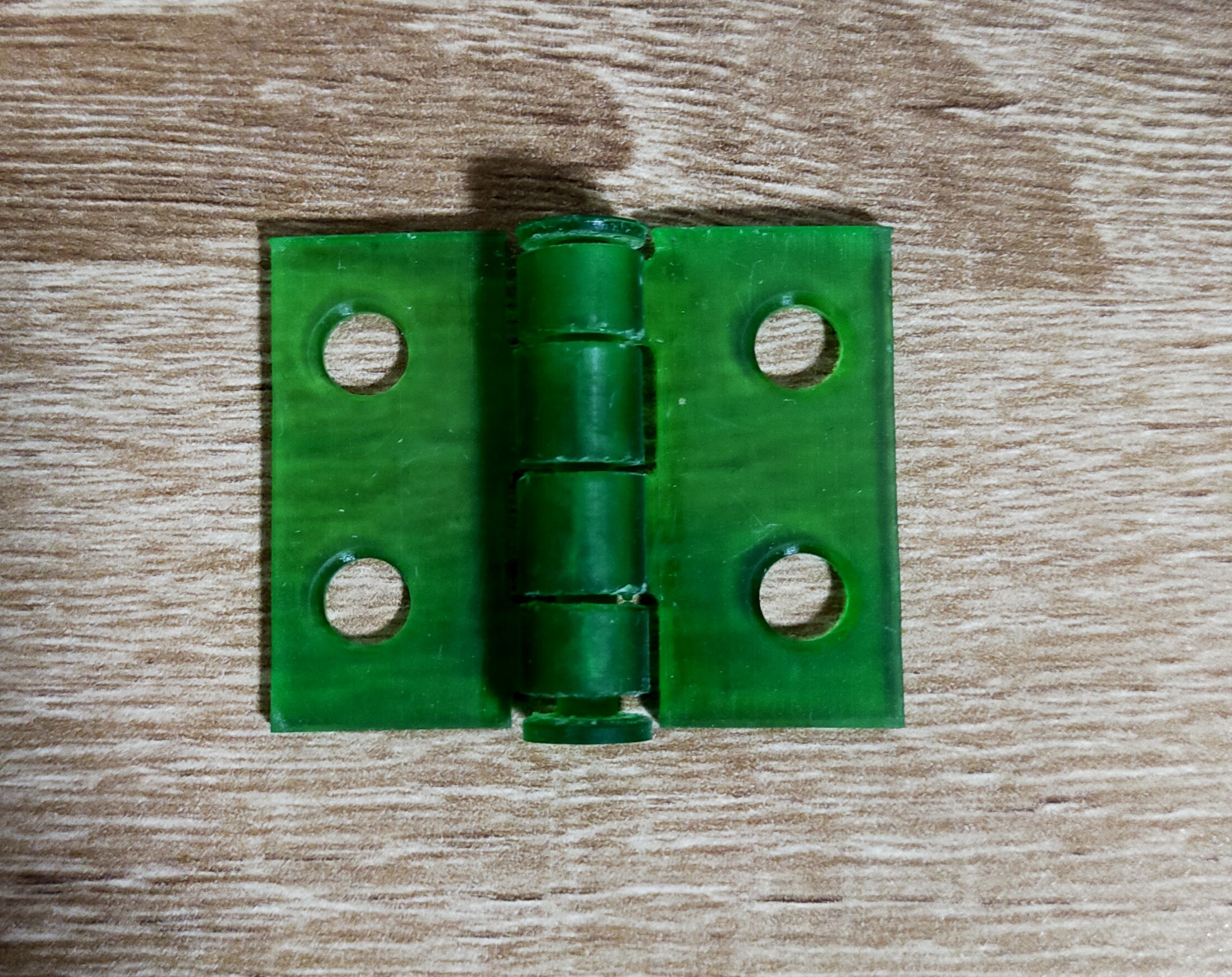

プラットフォームから造形品を取り外し、水洗い洗浄後、2次硬化し表面のべた付きを取ります。

サポートもニッパー等を駆使して、除去します。

形状はしっかり出来ていそうです( `ー´)ノ

ヒンジの駆動はどうでしょうか?(; ・`д・´)

270度程、問題なくヒンジ駆動も出来ていました!良かったです(;’∀’)

ヒンジが少しガバガバな感じもしますが、もう少しクリアランスを詰めても良かったかもしれませんね(^^♪

今回は蝶番の造形までまとめていきました。

3Dプリンタ等ではヒンジ駆動のものは一度で造形出来て、また外れる事のない形状も可能ですので、大変便利ですね(^^♪

これまで紹介してきた樹脂ボルト/ナットやベアリング等も活用できれば、DIY等でかなり幅が広がるかと思いますので、是非御参考に頂ければ、幸いです ^^) _旦~~

以上

ここまで読んで下さり、誠にありがとうございました。

Special Thanks to YOU!

コメント